(前回の様子はこちら)

車種が決まり、次は使用する木材の検討に入りました。

木材は天然素材のため、木材の種類によって材質が全く変わってきます。

また、今回は特に、鉄道模型に使うため、レーザー加工できる薄い素材であることが求められます。

調べてみたところ、レーザー加工用の木材として、檜の板が発売されていることが分かりました。

(株)ウッドボックスから発売されている、「東京檜」という檜板です。

通常、3mm厚や、6mm厚などの薄板は幅が10cm幅程度と狭く、側板の幅が10cm以上は必要なGゲージで使用するには少々窮屈です。(レーザーカッターは、ずれることがあるため、端に余白が5㎜以上はないと、部品の端が切れてしまう可能性がある)

しかし、東京檜の檜板は、12cm・14cm幅と広いため、Gゲージでも側板がしっかり入ります。

また、檜では珍しい1mm厚板もあり、シルヘッダーなどでも使用できそうです。

今回は、側面の扉間部分、床板に6mm板、側面の戸袋部分、前面、ダブルルーフの屋根骨組に3mm板、車体外板に1mm板を採用することにしました。

木材が決まったところで、設計に入ります。

檜の薄板は、湿度によって木目方向に大きく反ってしまうため、単純に3mm板1枚で立体物を作ろうとすると、どんどん反っていってしまいます。

そのため、3mm厚板を使うときは、強度を上げるために、木目を、横・縦・横と1枚ずつ変えながら重ねていく必要があります。

このため、設計する際には、木目の向きに注意する必要があります。

今回は、設計にFUSION360を使用してみました。

FUSION360は、AUTODESK社の3Dモデリングソフトで、これまでのモデリングソフトと異なり、パーツ単位で設計し、あとで組み合わせる、アセンブリ(組立)機能が充実しています。

そのため、複数のパーツを組み合わせて作る、模型制作に使いやすいツールと言えると思います。

図面の寸法をもとに、Gゲージサイズに変換し(今回は1/24で製作したため、各寸法を24で割る)、設計を進めていきました。

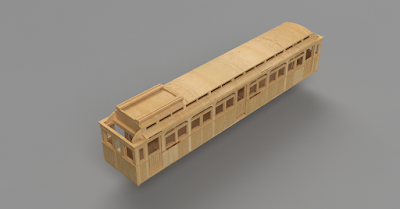

FUSION360は、レンダリング機能もあるため、モデル作成中に完成イメージを確認することができます。

|

| 車体外観のイメージ |

|

| 室内のイメージ |

この後、2次元データにし、木材を加工していくのですが、つづきは次回。

デハ